浩宇公司喷油系统技术创新,提升燃油精控能力

发布时间: Author: Site Editor Visit: 211

浩宇公司研发部门成功突破了GDI喷油技术瓶颈,采用多孔阀座结构与超精密匹配技术,结合非对称导流腔设计,实现了350bar高压下的精准燃油控制。

核心部件:优化设计与高精度加工

浩宇公司喷油系统的核心部件通过采用高性能材料进行精密加工,确保系统在高压环境下的稳定性。阀座采用SU304不锈钢加工,具备较强的抗高温与耐腐蚀性能,保证了在长期工作中不会因高温和腐蚀因素影响喷油精度。阀座的六轴激光打孔与电解抛光工艺,使得其表面光滑、精度更高,且无毛刺,能够适应精准的雾化需求。

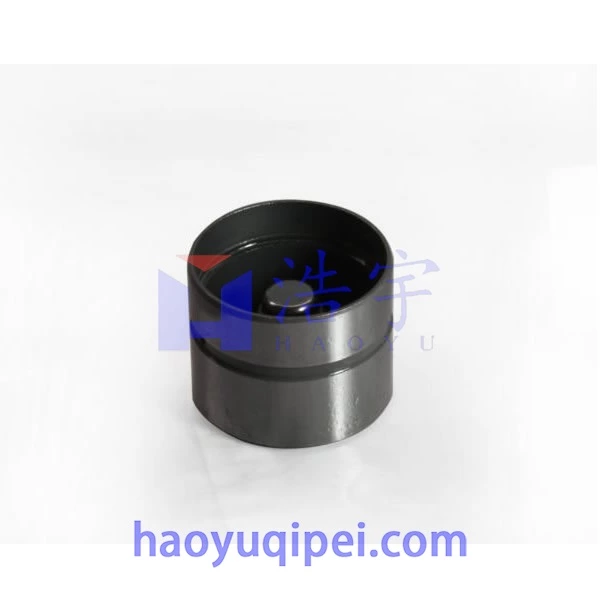

球阀:高精度与耐磨性提升

喷油系统中的球阀采用日本六轴机床加工,具备高度一致性和精度控制。为了提升耐磨性能,球阀表面涂覆了类金刚石涂层(DLC),有效增强了其耐磨性与抗腐蚀性,减少了长期使用过程中可能出现的磨损问题,确保系统在严苛环境下的可靠运行。

塑料部件:提升高温稳定性与电阻率精度

浩宇公司选用了PBT-GF30复合材料作为喷油系统的塑料部件,该材料具备良好的抗高温性能,能够在发动机高温工作环境中保持稳定运行。此外,选用的材料还确保了电阻率精度,保障了电控系统对喷油量的精确调节,优化了燃烧过程。

浩宇公司通过不断优化核心部件的材料与工艺,成功提升了喷油系统的精度与稳定性。这些技术创新不仅使燃油喷射在350bar高压下仍能维持高效雾化,同时也为更高效、更清洁的发动机技术奠定了基础。